Carmix 5.5 XL на производстве ЖБИ для опор ЛЭП: переход от РБУ к собственному бетонному заводу

В 2025 году на производственной площадке предприятия «ЛЭП Индустрия», расположенного в городе Воскресенск Московской области, был запущен мобильный бетонный завод Carmix 5.5 XL. Цель внедрения — обеспечить производство железобетонных опор ЛЭП собственным бетоном, без зависимости от сторонних поставок.

На площадке «ЛЭП Индустрия», где выпускаются железобетонные изделия, ежедневно формуются опоры линий электропередач, включая стойки длиной 9,5 и 11 метров. Средний объём бетонной смеси на одну форму столба ЛЭП составляет 1,8 м³, что требует стабильной подачи и строгого соблюдения графика.

Ранее бетон поставлялся со стороннего стационарного РБУ. Такая схема сопровождалась рядом типичных проблем: высокая стоимость готовой смеси с учётом логистики, нестабильное качество, нарушение сроков поставки. Это вызывало простои, увеличивало расход материалов и мешало ритмичной работе производства.

Используемая на предприятии машина Carmix 5.5 XL — модель 2019 года выпуска с наработкой 1800 моточасов. Ранее эта техника использовалась при строительстве объектов Министерства обороны на Урале, где успешно зарекомендовала себя в условиях сложной логистики и повышенных требований к качеству. Перед запуском на новом объекте машина прошла полное техническое обслуживание и восстановление работоспособности в официальном сервисном центре Carmix в России. Обслуживание включало замену рабочих жидкостей, фильтров, шин, установку новых узлов и утепление кабины.

С переходом на Carmix 5.5 XL предприятие получило полный контроль над процессом бетонирования: бетон замешивается прямо на площадке, в нужном объёме, строго по рецептуре. Это обеспечило снижение затрат, стабильность качества и независимость от внешних факторов.

Почему от РБУ пришлось отказаться: когда бетон мешает, а не помогает

Несмотря на отлаженные схемы поставки бетона с ближайшего РБУ, производственный процесс на предприятии регулярно буксовал. Причины? Классические для тех, кто работает с готовой бетонной смесью:

— во-первых, переплата. Стоимость готового бетона включает не только сырьё и замес, но и логистику, наценку завода и потери по дороге. Для серийного производства ЖБИ эти расходы становятся критичными.

— во-вторых, качество. Смесь, привезённая с завода, порой оказывалась нестабильной — различия в инертных материалах, неоднородность, отклонения от рецепта. При заливке сложных или нестандартных форм (например, опор ЛЭП) это означало брак.

— в-третьих, зависимость от графика. Производственный цех подстроен под внутренний ритм, а бетон — под график РБУ. Итог — или ожидание, или перерасход, или простаивающие формы и люди.

Предприятие понимало: даже если поставки от одного завода стабильны, это всё равно внешний контур. А значит — риски. Потому и начался поиск автономного решения.

Почему выбор пал на Carmix 5.5 XL: когда нужен бетон строго по рецептуре, строго по графику

На предприятии, занимающемся серийным производством железобетонных изделий (ЖБИ) для опор ЛЭП, к качеству бетонной смеси предъявляются высокие требования. Бетон должен быть не только однородным и соответствовать проектной марке (в данном случае М200), но и иметь стабильную подвижность, строго выдержанную дозировку компонентов и точный объём на каждый заливочный цикл.

Формы, в которые заливается смесь, являются стандартными, но при этом имеют фиксированный объём, например, 1,8 м³. Проблема заключается в том, что при централизованной поставке бетона с РБУ бетон приходит транзитными миксерами объёмом 5–6 кубов. Это вызывает несоответствие между объёмом поставки и объёмом, необходимым для заливки формы. Излишки бетона приходится либо утилизировать, либо спешно искать, куда их вылить, что дестабилизирует производственный процесс. Кроме того, при остановке на длительное время часть смеси может начать схватываться прямо в миксере или в лотках — с соответствующими последствиями для оборудования и качества изделий.

Мобильный бетонный завод Carmix 5.5 XL решает эту проблему: машина позволяет замешивать бетон непосредственно на площадке, строго в требуемом объёме. Оператор может задать объём замеса 2, 3 или 4 куба — в зависимости от того, какая партия требуется на текущую операцию. В тестовом режиме на площадке проводились замесы по 2 и 3 м³ — без выхода на полную загрузку в 5,5 м³, что полностью устраивало производственные нужды.

Техника оснащена весовой системой Load Cells, которая обеспечивает точность дозирования до ±1%. Компоненты взвешиваются по массе, данные передаются на дисплей и распечатываются в виде чека, содержащего дату, массу цемента, воды, инертных материалов, объём готового бетона и итоговую погрешность. Это позволяет контролировать технологическую дисциплину и вести учёт замесов в связке с производственной отчётностью.

Таким образом, Carmix 5.5 XL стал для предприятия инструментом контроля, а не просто источником бетона. Он позволил готовить смесь «под изделие», исключив перерасход и убытки, связанные с несоответствием объёма и нестабильностью поставок.

Ввод в эксплуатацию Carmix 5.5 XL: обучение, тестовые замесы и первые заливки

Пусконаладка Carmix 5.5 XL в Воскресенске прошла по отработанному сценарию, принятым у официального дилера Carmix в России. Машина 2019 года выпуска, с наработкой 1800 моточасов, прошла полное предпродажное обслуживание: заменены все рабочие жидкости, фильтры, установлен новый ТНВД и форсунки, заменён гидроцилиндр, утеплена кабина оператора. Весовая система Load Cells была проверена, откалибрована и полностью готова к работе.

В первый день на площадке был проведён комплексный ввод в эксплуатацию:

— Оператор заказчика прошёл обучение работе на Carmix с инструктором от дилера.

— Были выполнены тестовые замесы объёмом 2 и 3 м³.

— Проверялась точность дозирования компонентов, управление барабаном, система водоснабжения и распечатка чеков после замеса.

— Выполнялась выгрузка бетонной смеси с последующим её распределением по площадке вручную.

Во время запуска использовалась бетонная смесь марки М200, замешанная на цементе М400 в биг-бэгах, с применением щебня фракции 5–20 мм. Добавки не применялись. Материалы предоставлялись заказчиком, как и вода. Организация загрузки и хранения была обеспечена заранее, особых затруднений с логистикой и подачей воды не возникло.

Важно отметить, что Carmix 5.5 XL показал себя как полностью автономное решение, не требующее внешнего электропитания или подвязки к стационарной инфраструктуре. Это критически важно для предприятий, которые работают в полевых или ограниченных условиях.

После первых замесов техника успешно сдала “экзамен” по качеству бетона: смесь получилась однородной, с отличной подвижностью. Визуальный контроль и проверка конусом Адамса подтвердили, что состав соответствует технологическим требованиям предприятия.

Что за техника: Carmix 5.5 XL как мобильный бетонный завод

Модель Carmix 5.5 XL — это полноценный мобильный бетонный завод, предназначенный для приготовления бетонной смеси прямо на строительной или производственной площадке. Машина оборудована всем необходимым: собственным загрузочным ковшом, смесительным барабаном, системой подачи воды, весовой системой Load Cells и автономным дизельным двигателем. Это не просто бетоносмеситель, а инженерно выверенное решение для самостоятельного производства бетона в любых условиях.

Конкретно в данном кейсе была поставлена машина 2019 года выпуска с наработкой 1800 моточасов. Перед продажей Carmix прошёл полную техническую подготовку на сервисной базе официального дилера:

– заменены все рабочие жидкости (двигатель, трансмиссия, гидравлика, мосты, коробка, дифференциалы);

– заменены фильтры (масляный, воздушный, топливные, гидравлические);

– заменены ТНВД и форсунки;

– установлен новый ковш и желоб;

– выполнена замена ремкомплекта основного гидроцилиндра, тормозного гидроцилиндра;

– утеплена кабина оператора;

– проведена диагностика и настройка весовой системы;

– машина прошла проверку под нагрузкой.

На Carmix 5.5 XL установлена весовая система Load Cells, которая обеспечивает точность дозирования компонентов и позволяет печатать чек после каждого замеса. В чеке указываются дата и время, объём бетона, количество цемента, щебня, песка и воды. Это исключает «на глазок» и позволяет вести строгий учёт.

Основные характеристики Carmix 5.5 XL:

- Объём замеса за цикл: до 5,5 м³ бетона

- Цикл приготовления: 15–20 минут

- Производительность: до 130 м³ за смену

- Тип двигателя: Cummins B5.9 TAA, 150 л.с., турбодизель

- Расход топлива: 9–12 л/ч

- Ёмкость смесительного барабана: 7600 л

- Дозировочный ковш: 600 л

- Вместимость баков для воды: 1200 л

- Управляемый разгрузочный желоб, высота выгрузки — 2,0 м

- Гидростатическая трансмиссия 4×4 Bosch Rexroth

- Радиус разворота: 1,8 м (внутренний), 4,0 м (внешний)

Машина предназначена для работы в тяжёлых условиях: нефтегазовые объекты, рудники, фундаменты ангаров и складов, линейные объекты, строительство дорог, бетонирование свай, основания трубопроводов, объекты энергетики и ЖКХ. В том числе — работа зимой, при температуре ниже нуля.

Важно: техника полностью автономна, не требует подключения к электросети, может работать в труднодоступных или удалённых районах.

Также стоит подчеркнуть: данную машину подготовил и продал официальный дилер Carmix в России. Мы — официальный сервисный центр Carmix, имеем более 15 лет опыта, продано свыше 250 машин по всей стране. В наличии оригинальные запчасти и обученные специалисты.

Точное соответствие объёму формы — решающий момент

Как отметил Виктор Станиславович, одно из главных неудобств при работе с транзитными миксерами заключается в том, что объём доставляемого бетона не всегда совпадает с объёмом заливки в форму. Например, форма требует 1,8 м³, а миксер привозит 5 м³. Излишки остаются, бетон «гуляет», приходится срочно искать, куда его деть, либо терять деньги. Carmix эту проблему решает принципиально: оператор точно дозирует смесь под конкретную форму, по рецептуре и объёму, без остатков и перерасхода.

Работа по графику — без зависимости от РБУ

Также Виктор Станиславович отметил, что Carmix позволяет вести работу строго по внутреннему производственному графику: “Мы сами определяем, когда и сколько нам нужно бетона. Никаких ожиданий, никаких звонков на РБУ. У нас своё бетонное производство — в одном флаконе с техникой.”

Качество смеси — на уровне стационарных установок

По результатам нескольких замесов, произведённых на площадке, была получена бетонная смесь марки М200. Без использования добавок, из цемента М400 и щебня фракции 5–20 мм. По словам производственника, смесь получилась с идеальной подвижностью — как визуально, так и по проверке конусом Адамса. Нареканий не возникло.

Потенциал для серийного производства ЖБИ

“На мой взгляд, у Carmix большой потенциал не только для заливки площадок или фундаментов, но и для полноценной работы внутри ЖБИ-предприятия. Машина может работать прямо в ангаре, рядом с формами. Перемещается по территории, замешивает нужный объём, и сразу заливает в формы. У нас в планах — расширить ассортимент продукции, и Carmix даёт нам такую гибкость.”

Как проходил запуск Carmix 5.5 XL на предприятии в Воскресенске

Машина Carmix 5.5 XL прибыла на площадку в полной технической готовности: перед отгрузкой официальным дилером было проведено полное предпродажное обслуживание — с заменой всех рабочих жидкостей, фильтров, форсунок, установкой нового ковша и шин, утеплением кабины и диагностикой весовой системы Load Cells. Всё было подготовлено к началу работы.

Обучение оператора и первые замесы

На площадке обучался один оператор, которому в течение одного дня показали полный цикл работы Carmix: от загрузки инертных материалов до выгрузки бетонной смеси. В процессе ввода в эксплуатацию было выполнено несколько тестовых замесов: всего около 7 кубометров бетона марки М200. Смесь замешивалась с применением цемента М400 в биг-бэгах и щебня фракции 5–20 мм. Вода подавалась с площадки, проблем с подключением не возникло.

Частичная загрузка как рабочий режим

Хотя Carmix 5.5 XL способен за один цикл производить до 5,5 м³ бетонной смеси, на этапе ввода в эксплуатацию чаще использовалась частичная загрузка — 2–3 кубометра. Это было обусловлено требованиями к объёмам конкретных форм и задачами демонстрации. При этом техника отработала стабильно, без сбоев, с точным дозированием компонентов и печатью чеков после каждого замеса.

Распечатки с весовой системы Load Cells

После каждого замеса Carmix автоматически печатал чек с указанием всех параметров: дата и время замеса, объёмы цемента, песка, щебня, воды, итоговая масса смеси и отклонение от нормы. Фото именно этих чеков отсутствуют, но есть аналогичные распечатки с других объектов, которые будут добавлены в статью для иллюстрации возможностей системы.

Carmix 5.5 XL: техника с опытом, полностью готовая к работе

Мобильный бетонный завод Carmix 5.5 XL, запущенный на предприятии, — это машина 2019 года выпуска с наработкой около 1800 моточасов. Несмотря на возраст, техника была полностью подготовлена официальным дилером Carmix в России. Проведено полное техническое обслуживание, включающее замену всех рабочих жидкостей, фильтров, ключевых узлов и компонентов. Установлены новые шины, новый ковш, новые желоба, произведено утепление кабины оператора. Весовая система Load Cells была диагностирована и откалибрована. Машина полностью готова к эксплуатации и поставлялась с гарантией на 300 моточасов.

Надёжность, проверенная временем

Отличительная особенность техники Carmix — высокая надёжность и долговечность. Это не разовые8 машины, а настоящие рабочие лошадки, рассчитанные на многолетнюю эксплуатацию в тяжёлых условиях. После полного технического обслуживания техника, даже с серьёзной наработкой, способна эффективно работать ещё долгие годы. На практике Carmix 5.5 XL нередко служат своим владельцам 10–15 лет и более, при этом суммарная наработка может превышать 6000–8000 моточасов без критических проблем. Именно это отличает Carmix от многочисленных китайских аналогов, срок службы которых часто ограничен 2–3 сезонами.

Покупая Carmix, заказчик получает не просто технику, а инструмент, способный годами стабильно обеспечивать бетон на площадке и приносить реальную прибыль.

Производительность и технические параметры

Carmix 5.5 XL предназначен для интенсивной работы на строительных и производственных объектах. Ключевые характеристики:

– объём замеса за цикл — до 5,5 м³;

– цикл приготовления бетонной смеси — 15–20 минут;

– производительность за смену до 130 м³ бетона;

– возможность приготовления бетона марок от М50 до М600;

– расход топлива — 9–12 л/ч;

– тип двигателя — Cummins B5.9 TAA, 150 л.с., 6 цилиндров, водяное охлаждение;

– полный привод 4×4, гидростатическая трансмиссия Bosch Rexroth;

– грузовой ковш 600 л с гидроприводом, два бака воды объёмом 1200 л;

– возможность работы с добавками, в том числе зимними.

Машина способна работать на уклонах до 30°, имеет радиус разворота от 1,8 м (внутренний). Высота выгрузки — до 2,0 м, разгрузочный желоб поворотный с гидроприводом. Система взвешивания — электронная, с возможностью печати чеков по каждому замесу.

Официальная продажа от дилера

Продажу осуществлял официальный дилер Carmix в России, который также является сертифицированным сервисным центром. За более чем 15 лет работы на российском рынке продано около 250 машин. В наличии — оригинальные запчасти, обученные специалисты, выездная сервисная служба и склад компонентов. Каждый клиент получает не просто технику, а полноценную техническую поддержку и консультации на всех этапах эксплуатации.

Машина продавалась через площадку «Авито», ориентировочная цена — 8 миллионов рублей. Включено: выезд инженера на объект, ввод в эксплуатацию, обучение оператора. Также доступны лизинг и рассрочка без процентов. Место осмотра — Ростов-на-Дону.

Экономический эффект и практические результаты от внедрения Carmix 5.5 XL

Внедрение Carmix 5.5 XL на производственной площадке дало ощутимый экономический эффект уже в первые недели эксплуатации. Ранее предприятие закупало бетонную смесь у стороннего РБУ, сталкиваясь с рядом финансовых и организационных проблем:

– высокая стоимость готового бетона из-за наценки на цемент, инертные материалы и транспортировку;

– зависимость от графика завода, срывы поставок, простои рабочих;

– перерасход из-за несоответствия между объёмами в миксерах и объёмами заливаемых форм.

С переходом на собственное производство бетона с помощью Carmix предприятие получило полную независимость от сторонних поставщиков. Теперь бетон замешивается строго по графику производства, в нужном объёме и по точной рецептуре. Это особенно важно при изготовлении железобетонных изделий — например, опор ЛЭП, где объёмы заливки строго заданы формой. Если раньше приходилось выливать «лишний» бетон или торопливо изыскивать, куда его пристроить, то теперь объём подбирается идеально — 3.2, 4.2, 2.7 куба — сколько нужно, столько и делается.

Кроме того, значительно сократились затраты:

– нет наценок на материалы — цемент и инертные закупаются оптом напрямую у поставщиков;

– исключены логистические расходы на доставку бетона с РБУ;

– минимизированы потери от простоя и нестыковок по графику.

По оценке производственников, использование Carmix позволяет снизить себестоимость 1 м³ бетона на 30–40%. А учитывая объёмы работ, это даёт экономию в сотни тысяч рублей за короткий период. Машина окупается за один строительный сезон — то есть в среднем за 3–4 месяца эксплуатации.

Фактически, Carmix превращает любой производственный объект или строительную площадку в мобильный бетонный узел, позволяющий чётко соблюдать графики, держать под контролем качество и существенно экономить средства.

Потенциал использования Carmix на ЖБИ-предприятиях

Опыт эксплуатации Carmix 5.5 XL показал, что техника способна не только обеспечить бетонными смесями строительные объекты, но и стать полноценным элементом производственного цикла на предприятиях по выпуску железобетонных изделий. Особенно это актуально для производств с нестандартизированными объёмами форм или с часто меняющимися задачами.

Ключевое преимущество Carmix — возможность приготовления строго необходимого объёма смеси под конкретную заливку. Это исключает потери, связанные с «лишним» бетоном, и делает работу более технологичной. Машина спокойно перемещается по территории предприятия, включая закрытые ангары, и может подавать бетон непосредственно к формам — без использования дополнительной техники.

Кроме опор ЛЭП, Carmix может применяться для производства других видов ЖБИ: лотков, плит, элементов инженерных сооружений. Важно, что всё это возможно без подключения к электросети и без организации традиционного бетонного узла — Carmix полностью автономен, работает на дизеле, а вода для замеса подаётся из собственных баков.

Фактически, Carmix даёт возможность расширить линейку продукции, не вкладываясь в дорогостоящее оборудование. Особенно это ценно для региональных заводов и предприятий, которые хотят обеспечить себе устойчивое производство даже в условиях ограниченного бюджета и инфраструктуры.

Надёжность и ресурс Carmix. Почему техника 2015 года — это не минус, а плюс

При выборе техники с пробегом логично возникает вопрос: насколько надёжна машина, выпущенная 10 лет назад? В случае с Carmix ответ простой — эта техника создаётся «впрок». Итальянская компания Metalgalante, выпускающая Carmix с 1969 года, проектирует машины для работы в самых сложных климатических условиях — от арктических регионов до африканских пустынь и высокогорных районов. За десятилетия эксплуатации по всему миру техника Carmix доказала свою надёжность на практике.

Для производства Carmix используются исключительно проверенные европейские и американские компоненты: двигатель Cummins, гидравлика Bosch Rexroth, трансмиссия и весовые системы от признанных мировых брендов. Инженерные решения направлены на одно — машина должна работать стабильно и без сбоев в любой климатической зоне, на любом типе объекта.

Модель Carmix 5.5 XL, прошла полное предпродажное техническое обслуживание: заменены все рабочие жидкости, фильтры, установлен новый насос ТНВД, новые форсунки, ремкомплект гидроцилиндра, новые покрышки и желоба для бетона. Кабина утеплена — техника готова к работе в любое время года. В комплекте — гарантия 300 моточасов и бесплатный выезд специалиста для обучения оператора и ввода в эксплуатацию.

В Carmix заложен запас прочности, рассчитанный на серьёзную эксплуатацию. В отличие от китайских аналогов, требующих постоянного ремонта и обслуживания, Carmix спокойно нарабатывает 6000, 8000 и даже 10 000 моточасов. Это не просто техника — это инвестиция в стабильную работу, когда нужно «лить» по графику и не срывать производственный цикл.

Производительность и режим работы Carmix 5.5 XL на площадке

Во время ввода в эксплуатацию Carmix 5.5 XL на предприятии в Воскресенске было выполнено несколько тестовых замесов. Всего было приготовлено около 7 кубометров бетонной смеси марки М200 — типичный состав для изготовления ЖБИ, используемых в строительстве опор ЛЭП.

Замесы выполнялись в режиме частичной загрузки — по 2 и 3 кубометра. Хотя номинальная загрузка машины составляет до 5,5 м³ за цикл, практика показала: при производстве бетона непосредственно «под форму» крайне важно точно дозировать объёмы. При централизованной поставке с РБУ заказчику приходилось заказывать бетон с запасом — например, 5 м³, тогда как в форму требовалось 1,8 м³. Остатки приходилось перераспределять вручную, и далеко не всегда с пользой. Carmix позволяет избежать этого перерасхода, точно дозируя объём смеси под каждую конкретную форму.

Встроенная система взвешивания Load Cells обеспечивает точность дозировки компонентов с погрешностью не более ±1%. После каждого замеса распечатывается чек с информацией о составе и объёме: цемент, вода, песок, щебень, общее количество смеси, дата и время. Благодаря этому предприятие получило полный контроль над качеством и повторяемостью бетонной смеси.

Отдельного внимания заслуживает производительность Carmix 5.5 XL: при полной загрузке и работе в нормальном темпе — до 130 кубометров за 8-часовую смену. Расход топлива — от 9 до 12 л/час. Это делает технику подходящей как для серийного производства железобетонных изделий, так и для интенсивной строительной заливки на труднодоступных объектах.

Назначение бетона и перспективы дальнейшего использования техники

Бетон, произведённый на Carmix 5.5 XL в рамках пусконаладки на предприятии, используется для заливки железобетонных изделий, которые пойдут на обновление сети линий электропередач в Московской области. Это стандартные для энергетической инфраструктуры конструкции, где требуется строгое соблюдение проектной прочности и объёмов бетонной смеси.

В дальнейшем Carmix 5.5 XL будет использоваться как основное средство производства бетона для нужд предприятия. Возможности машины позволяют выполнять замес непосредственно в ангаре, у формовочного стола, без привлечения внешних поставщиков. Это даёт гибкость в планировании и исключает простои, связанные с логистикой.

Кроме того, владелец рассматривает возможность задействовать Carmix на других объектах — в том числе для производства бетона на строительных площадках вне территории завода, либо сдавать технику в аренду с оператором. Таким образом, Carmix становится не просто оборудованием, а инструментом, который позволяет не только обеспечить бетоном своё производство, но и зарабатывать на сторонних проектах.

Что особенно отметил заказчик в процессе запуска Carmix 5.5 XL

В ходе ввода в эксплуатацию Carmix 5.5 XL заказчик особенно отметил точность дозирования и возможность приготовления строго заданного объёма бетонной смеси. Это принципиально важно при работе с формами для железобетонных изделий: каждая форма требует чётко определённого количества смеси — ни больше, ни меньше. Излишки бетона, неизбежные при поставках с РБУ, приводили к перерасходу и потере материала.

Теперь с Carmix эта проблема исключена: оператор может приготовить, например, 2,3 м³ бетонной смеси — ровно столько, сколько требуется под конкретную форму. Кроме того, заказчик оценил стабильность качества смеси при повторяющихся замесах. Система Load Cells, установленная на машине, позволяет контролировать вес каждого компонента и обеспечивает точность рецептуры.

Также была отмечена хорошая подвижность смеси, удобство выгрузки, оперативность процесса и возможность мгновенного документального подтверждения каждого замеса через распечатку чека. Всё это критично для производственного предприятия, где на первом месте — технологическая дисциплина и точное следование ТУ.

Потенциал Carmix 5.5 XL для серийного производства ЖБИ и нестандартных задач

В отличие от распространённого представления, что Carmix — это техника исключительно для строительных площадок, у нашего покупателя он доказал свою эффективность именно в промышленном производстве железобетонных изделий. Возможность работать в помещении, внутри ангара, с минимальной площадкой для маневра, делает Carmix особенно удобным в условиях замкнутого производственного цикла.

Машина может двигаться вдоль линии форм, точно дозируя нужный объём бетонной смеси и производя заливку непосредственно в формы. Это исключает необходимость в промежуточных операциях с бадьями, кранами или бетонопроводами. Благодаря автоматической системе дозирования и контролю рецептуры, Carmix обеспечивает повторяемость и стабильность каждого замеса — что критично при производстве серийных изделий.

Более того, в случае расширения ассортимента, Carmix способен адаптироваться под любые задачи — от массивных опор ЛЭП до более мелких форм: бордюров, плит, блоков. Техника легко перенастраивается под новые объёмы и рецепты. Это особенно ценно для производств, где требуется гибкость и скорость переналадки, без потери качества бетона.

Экономика решения: во сколько обходится куб бетона с Carmix

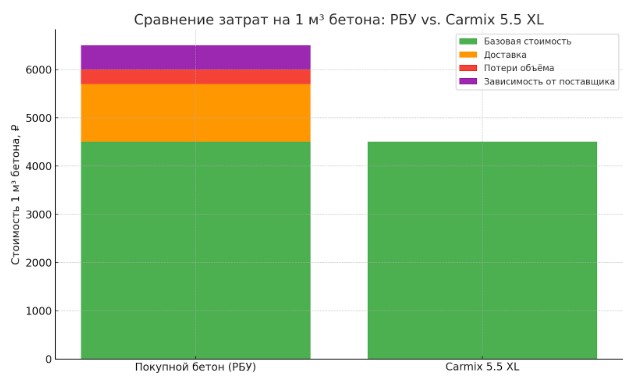

Одним из ключевых факторов при принятии решения о переходе на собственное производство бетона является экономика. Мы провели расчёт и сравнили стоимость одного кубометра бетонной смеси, полученного на Carmix 5.5 XL, и покупного бетона с ближайшего стационарного РБУ.

Обратите внимание, что ниже указаны средние примерные цены.

🔹 При централизованной поставке с РБУ:

- Цена готовой смеси — 6 000–7 000 ₽/м³ (включая доставку)

- Потери при транспортировке, простои, несоответствие объёмов — до 10–15%

🔹 При производстве на Carmix 5.5 XL:

- Себестоимость 1 м³ бетона — 3 500–4 200 ₽/м³ (с учётом амортизации, топлива, работы оператора, износа и материалов)

- Никаких транспортных потерь и чёткий контроль за рецептурой и объёмом

На графике ниже представлена сравнительная структура затрат:

Затраты на 1 м³ бетона: Carmix 5.5 XL vs. РБУ

(см. диаграмму выше)

За счёт отказа от транспортной наценки, потерь и переплат за «неиспользованные остатки» покупного бетона, Carmix позволяет сэкономить до 30–40% от стоимости одного куба. Эта экономия особенно заметна на серийном производстве ЖБИ или при регулярной заливке на строительных площадках.

Дополнительно стоит учесть, что Carmix — это полностью автономное решение: вы не зависите от графика чужих поставщиков и можете подстраивать бетон под реальные потребности, не «гадать» с объёмами.

Как организован ввод в эксплуатацию Carmix

После доставки Carmix 5.5 XL на предприятие клиента, наша команда провела полный цикл пусконаладочных работ и ввода в эксплуатацию. Машина была технически готова к работе — проведено полное ТО, заменены все рабочие жидкости, фильтры, отрегулирована гидравлика, протестирована система взвешивания Load Cells.

На площадке в течение одного дня был проведён обучающий курс для оператора. Обучение включало в себя:

– особенности загрузки материалов,

– настройку рецептов и контроль дозирования,

– запуск замеса и выгрузку бетонной смеси,

– обслуживание системы печати чеков после каждого замеса.

Помимо оператора, на площадке также работали два подсобных сотрудника: один помогал при подаче материалов, второй распределял готовую смесь на месте заливки. В сумме на объекте было выполнено несколько тестовых замесов — всего около 7 м³ бетона марки М200, без добавок. Использовался цемент М400 в биг-бэгах и щебень фракции 5–20 мм. Полная загрузка не применялась — замешивали по 2–3 куба за цикл.

Вся техника показала стабильную и корректную работу. После каждого замеса система печатала чек с весами каждого компонента — что особенно важно при производстве ЖБИ. Это обеспечивает прозрачность и контроль на каждом этапе.

Результаты: экономия и контроль вместо хаоса

Переход с поставок готового бетона с РБУ на собственное производство с помощью Carmix 5.5 XL дал предприятию в Воскресенске сразу несколько ощутимых преимуществ.

Во-первых, резко снизились затраты. Теперь нет необходимости переплачивать за доставку бетонной смеси, за логистические надбавки, за коммерческую наценку поставщика. Все компоненты — цемент, инертные, вода — закупаются оптом напрямую, по ценам производителя. По расчётам, экономия составляет 30–40% от стоимости куба бетона, а это уже влияет на себестоимость всей продукции.

Во-вторых, предприятие полностью ушло от зависимости от внешнего графика. Раньше приходилось подстраиваться под окна поставок, ждать, принимать лишний бетон “с запасом”, чтобы не сорвать заливку. Сейчас же бетон готовится строго в нужный момент и в нужном объёме — под каждую форму ЖБИ. Это особенно важно при нестандартных объёмах: если форма требует, например, 3,6 м³, — Carmix позволяет сделать ровно столько.

В-третьих, появился полный контроль за рецептурой. Система дозирования с печатью чеков позволяет отслеживать каждый замес: сколько цемента, сколько воды, сколько щебня ушло — и зафиксировать это документально. Это исключает человеческий фактор и даёт уверенность в стабильном качестве бетона.

И наконец, главное — появилась уверенность. Уверенность в том, что бетон будет тогда, когда он нужен, что он будет нужного состава, и что никакие сбои поставок не остановят производство.

Планы на будущее: аренда, выездные работы, расширение

Carmix 5.5 XL на площадке в Воскресенске — это не разовая история. Машина приобретена не только для обеспечения текущего производства ЖБИ, но и с расчётом на развитие.

В планах предприятия — использовать Carmix и как мобильный бетонный завод для выездных строительных объектов. Возможность производить бетон на месте работ даёт конкурентное преимущество в тендерах и проектах, где требуется автономность и точный график заливок. Уже обсуждаются варианты выездов на строительные площадки в соседних регионах, где нет постоянного РБУ и доставка бетона сопряжена с высокими затратами.

Также рассматривается модель сдачи Carmix в аренду — с опытным оператором и сервисной поддержкой. Учитывая надёжность машины и высокий спрос на автономное бетонирование в труднодоступных местах, это открывает дополнительные возможности для монетизации.

Фактически, Carmix становится не просто техникой, а отдельным бизнес-юнитом — с потенциалом и для собственного производства, и для оказания услуг сторонним подрядчикам.

Гарантия, сервис, поддержка

Одна из причин, по которой клиент выбрал именно Carmix, — это уверенность в полноценной технической поддержке. Продажа машины сопровождалась пусконаладкой, бесплатным обучением оператора и предоставлением гарантии на 300 моточасов.

Вся предпродажная подготовка Carmix 5.5 XL была выполнена официальным дилером Carmix в России, который одновременно является и сертифицированным сервисным центром. За 15 лет работы через компанию было реализовано более 250 машин по всей стране — от Калининграда до Чукотки.

Склад оригинальных запчастей, обучение сервисных специалистов в Италии, выездная бригада на случай ЧП — всё это даёт покупателю спокойствие: техника не будет простаивать. Если потребуется — наш сервис сам приедет на объект, проведёт диагностику, замену узлов или регламентное обслуживание.

Carmix — это не просто продажа техники. Это партнёрство, в котором вы получаете не только машину, но и всю необходимую инфраструктуру для её эффективного и бесперебойного использования.

Готовы запустить бетонное производство на своих условиях?

Если вы работаете в строительстве, занимаетесь выпуском ЖБИ или обеспечиваете бетоном удалённые объекты — Carmix станет вашим надёжным партнёром. Он заменит привозной бетон, даст контроль над качеством и рецептурой смеси, и снизит затраты до 40%.

Мы — официальный дилер Carmix в России и сертифицированный сервисный центр. Более 15 лет мы поставляем и обслуживаем технику Carmix, продали около 250 машин по всей стране — от Калининграда до Якутии. У нас в наличии оригинальные запчасти, обученные специалисты и проверенные решения для самых сложных задач.

📞 Позвоните нам или напишите — поможем подобрать технику, расскажем, как сэкономить на бетоне и наладить производство даже там, где нет ни РБУ, ни стабильной логистики.

📍 Работаем по всей России. Возможна доставка, обучение, запуск, сервис.

💬 Консультации бесплатные.

Carmix — бетон там, где он нужен.

Связаться с нами:

- 8(800)700-16-94

- sales@carmix.pro